自動車DIN 134フラットワッシャーが精度で作られている方法

Automotive DIN 134フラットワッシャー 単純なコンポーネントのように思えるかもしれませんが、その控えめな外観の背後には、精度、耐久性、および業界の基準の遵守を保証する高度に制御された製造プロセスがあります。原材料の選択から品質管理の検査まで、これらのワッシャーの生産のすべてのステップは、自動車用途での延長パフォーマンスを向上させる信頼できる製品を提供する上で重要な役割を果たします。これらのワッシャーがどのように作られているかを理解することは、優れた強度と一貫性に関する貴重な洞察を提供することができます。そのため、メーカーは各ピースが正確な仕様を満たすことを保証するために高度な技術に投資します。

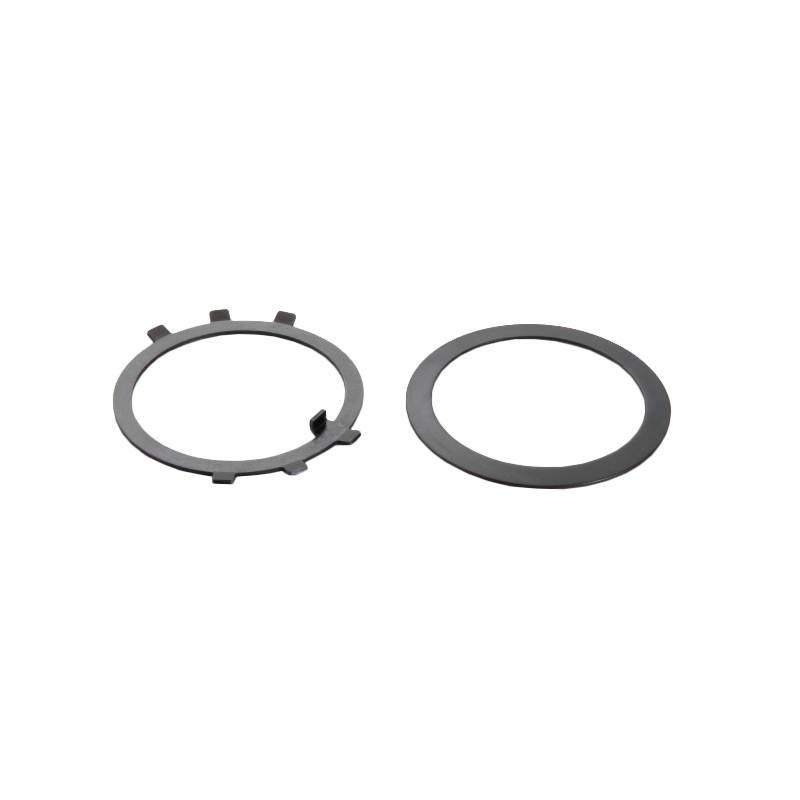

Automotive DIN 134フラットワッシャーの生産は、腐食や極度の温度などの環境要因に対する望ましい強度と耐性に応じて、高品質の原材料、通常はステンレス鋼、炭素鋼、または合金鋼の選択から始まります。材料は、スタンピングまたはレーザー切断を受ける前に、最初にシートまたはコイルに加工されます。そこでは、精密機械はミクロンレベルの精度で洗濯機の形状を切り取ります。このステップにより、外径と内径の一貫性が保証されます。これは、ボルト張りのジョイントの均一な負荷分布に重要です。一部のメーカーは、冷たい形成技術を使用して洗濯機の機械的特性を強化し、高負荷下でのストレスと変形に対する抵抗を改善します。

ワッシャーが形成されると、それらは討論と表面処理プロセスを受けて仕上げを改良し、パフォーマンスを損なう可能性のある鋭いエッジを排除します。亜鉛メッキ、黒い酸化物コーティング、パッシベーションなどの表面処理は、腐食抵抗を改善するだけでなく、洗濯機とファスナーの間の摩擦特性を高めます。この摩擦の最適化は、振動によるボルトの緩みを防ぐ上で重要な役割を果たし、自動車DIN 134フラットワッシャーは、安定性と長期的な信頼性が重要である自動車用途の重要なコンポーネントになります。

表面処理後、 Automotive DIN 134フラットワッシャー 寸法検査、硬度テスト、負荷をかける容量の評価を含む厳格な品質管理テストの対象となります。一部のメーカーは、超音波検査やX線スキャンなどの高度な非破壊検査技術を採用して、肉眼では見えない内部欠陥を検出します。これらの厳しい品質管理措置により、各洗濯機が自動車産業の高性能要件を満たしていることを保証し、費用のかかる修理や安全上の危険につながる可能性のある失敗を防ぎます。

製造プロセスの最後のステップは、自動車メーカー、修理店、アフターマーケットのサプライヤーへの出荷のために、洗濯機に並べ替え、ラベル付け、および準備されているパッケージングと流通です。サスペンションシステム、エンジンマウント、またはシャーシアセンブリで使用されている場合、すべての自動車DIN 134フラットワッシャーは、構造的完全性を維持し、ボルト接続で最適な負荷分布を確保する上で重要な役割を果たします。製造の背後にある精度は信頼性を保証し、最小のコンポーネントでさえ自動車エンジニアリングに大きな違いをもたらすことができることを証明します。

そして、無料相談を受けてください!